一、O 型圈

1 、概述

O 型密封圈(O-rings)是一种截面为圆形的橡胶密封圈,因其截

面为 O 型,故称其为 O 型橡胶密封圈,也叫 O 型圈。由于廉价的生产

成本,制造简单且功能可靠,O 型圈常被设计人员应用于各种静态或

动态密封中,是最常见的密封用机械设计。![]()

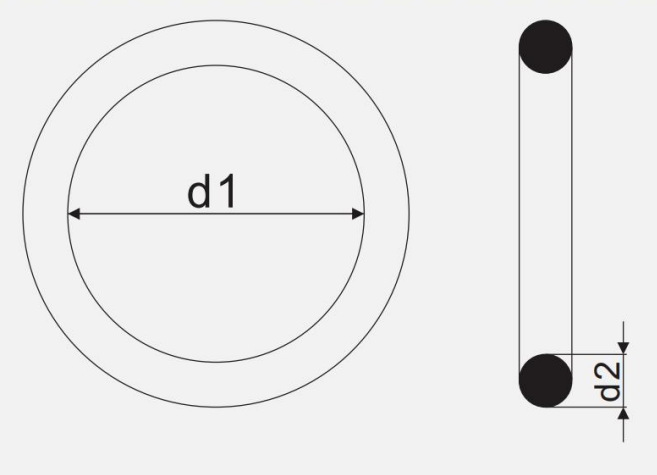

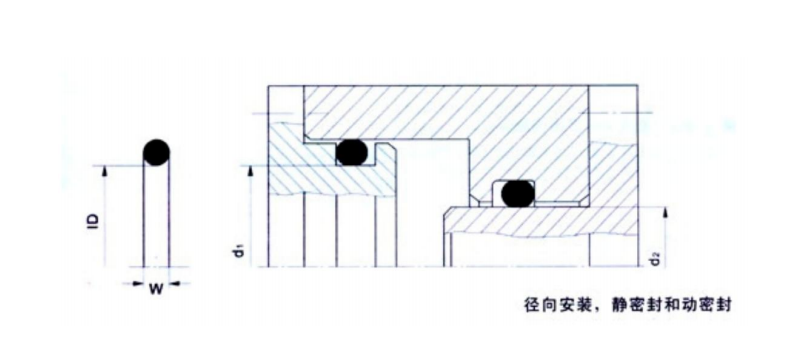

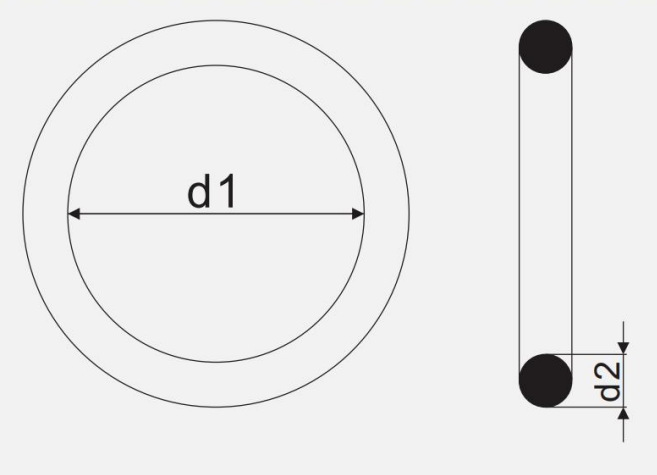

O 型圈在模具中硫化成形,O 型圈的尺寸规格由:内径×线径表

示(如图一所示)。

图一 O 型圈尺寸:内径*线径(d1*d2)

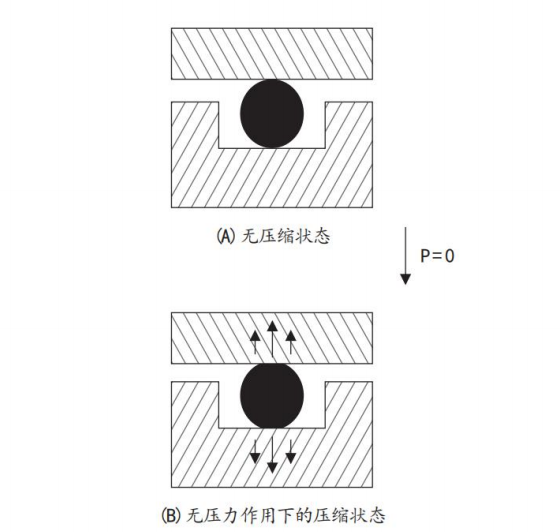

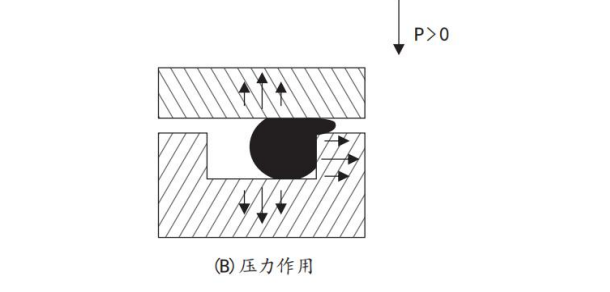

O 型圈是一种双向密封元件。安装时,O 型圈在径向或轴向的初 始压缩量,决定了 O 型圈的初始密封能力。系统压力作用于 O 型圈的 力就是 O 型圈的密封能力,在一定范围内它随系统压力的升高而增

大。

1、工作介质和工作条件

在具体选取 O 型圈材料时,首先要考虑与工作介质的相容性。还 须综合考虑其密封处的压力、温度、连续工作时间、运行周期等工作 条件。若用在旋转场合,须考虑由于摩擦热引起的升温。不同的密封 件材料,其物理性能和化学性能都不一样,见《橡胶密封件原料特性

表》。

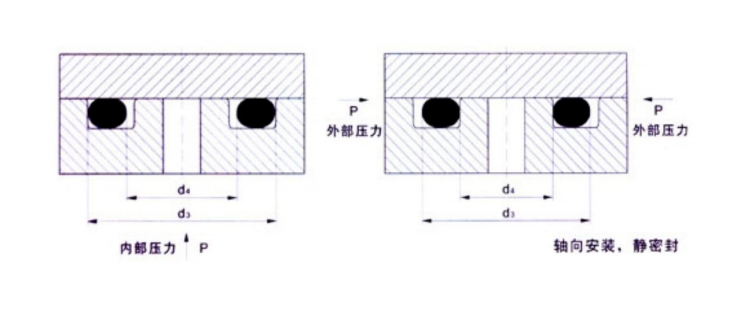

2 、密封形式

按负载类型可分为静密封和动密封;按密封用途可分为孔用密 封、轴用密封和旋转轴密封;按其安装形式又可分为径向安装和轴向 安装。径向安装时,对于轴用密封,应使 O 型圈内径和被密封直径 d2 间的偏差尽可能地小;对于孔用密封,应使其内径等于或略小于

沟槽的直径 d1。

轴向安装时,要考虑压力方向。内部压力时,O 型圈外径应比沟槽外 径 d3 约大 1~2%;外部压力时,应使 O 型圈内径比沟漕内径 d4 约小

1~3%。

性能参数:

静态密封

工作压力 无挡圈时最高可达 20MPA

有挡圈时,最高可达 40MPA

动态密封

无挡圈时最高可达 5MPA 有挡圈时,较高压力

运动速度 温度

用特殊挡圈时,最高可达 200MPA

最大往复运动可达 0.5m/s,最大旋转速度可达 2.0m/s

一般场合![]() -30 °C~+110 特殊橡胶:-60 °C~+250 °C; 旋转场合:

-30 °C~+110 特殊橡胶:-60 °C~+250 °C; 旋转场合:

-30 °C +80 °C

介质 见四、橡胶密封件原料特性

O 型圈材料硬度是评定密封性能最重要的指标。O 型圈的硬度决 定了 O 型圈的压缩量和沟槽最大允许挤出间隙。 由于邵氏 A70 的丁 腈密封都能满足大部分的使用条件,故如对密封材料不作特殊说明,

一般提供邵氏 A70 的丁腈橡胶。

压力 MPa | O 型圈截面直径 W | ||||

1.78 | 2.6 | 3.53 | 5.33 | 7 | |

邵氏硬度 A70 | |||||

≤3.50 | 0.08 | 0.09 | 0.10 | 0.13 | 0.15 |

≤7.00 | 0.05 | 0.07 | 0.08 | 0.09 | 0.10 |

≤10.50 | 0.03 | 0.04 | 0.05 | 0.07 | 0.08 |

邵氏硬度 A80 | |||||

≤3.50 | 0.10 | 0.13 | 0.15 | 0.18 | 0.20 |

≤7.00 | 0.08 | 0.09 | 0.10 | 0.13 | 0.15 |

≤10.50 | 0.05 | 0.07 | 0.08 | 0.09 | 0.10 |

≤14.00 | 0.03 | 0.04 | 0.05 | 0.07 | 0.08 |

≤17.50 | 0.02 | 0.02 | 0.03 | 0.03 | 0.04 |

邵氏硬度 A90 | |||||

≤3.50 | 0.13 | 0.15 | 0.20 | 0.23 | 0.25 |

≤7.00 | 0.10 | 0.13 | 0.15 | 0.18 | 0.20 |

≤10.50 | 0.07 | 0.09 | 0.10 | 0.13 | 0.15 |

≤14.00 | 0.05 | 0.07 | 0.08 | 0.09 | 0.10 |

≤17.50 | 0.04 | 0.05 | 0.07 | 0.08 | 0.09 |

≤21.00 | 0.03 | 0.04 | 0.05 | 0.07 | 0.08 |

≤35.00 | 0.02 | 0.02 | 0.03 | 0.04 | 0.04 |

※ 当压力超过 5MPa 时,建议使用挡圈。

※ 对静密封应用场合,推荐配合为 H7/g6。

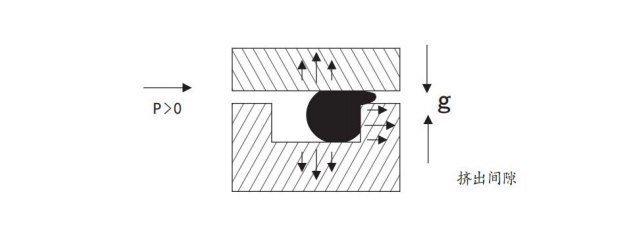

最大允许挤出间隙 gmax 和系统压力,O 型圈截面直径以及材料 硬度有关。通常,工作压力越高,最大允许挤出 间隙 gmax 取值越小。

如果间隙 g 超过允许范围,就会导致 O 型圈挤出甚至损坏。

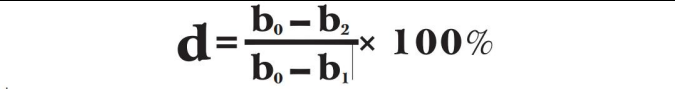

评定 O 型圈密封性能的另一指标即所选材料的压缩永久变形。在 压力作用下,作为弹性元件的 O 型圈,产生弹性变形,随着压力增大,

也会出现永久的塑性变形。

压缩永久变形 d 可由下式确定:

公式中:

b0-原始厚度(即截面直径 W)

b1-压缩状态下的厚度

b2-释放后的厚度

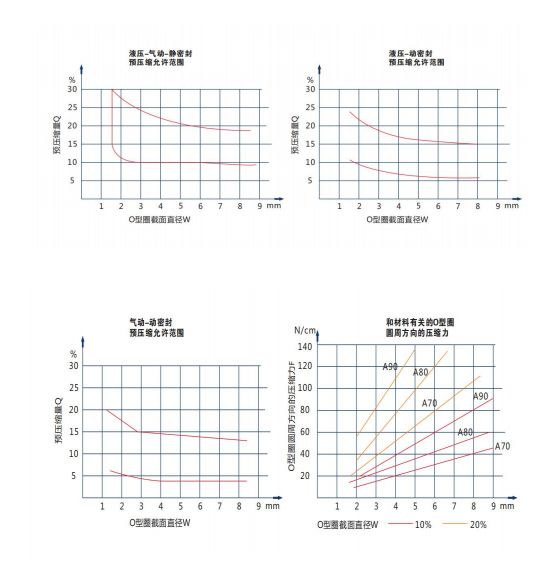

通常,为防止出现永久的塑性变形,O 型圈允许的最大压缩量在静

密封中约为 30%,在动密封中约为 20%。

最大允许挤出间隙 gmax

O 型圈安装在沟槽里,为保证其密封性能,应预留一个初始压缩

量。对于不同的应用场合,相对于截面直径 W 的预压缩量也不同。

通常,在静密封中约为 15%-30%,而在动密封中约为 9%-25%。具体可

参照下述图表选择。

使截面直径 W 减小约 0.5%。对于孔用密封,O 型圈最好处于拉伸状态, 最大允许拉伸量为 6%; 对于轴用密封,O 型圈最好延其周长方向受

压缩,最大允许周长压缩量为 3%。

O 型圈也可用作低速旋转运动及运行周期较短的旋转轴密封。当 圆周速度低于 0.5m/s 时,O 型圈选择可按正常设计标准;当圆周速 度大于 0.5m/s 时,须考虑拉长的橡胶圈受热后会收缩这一现象,故 选择密封圈使其内径比起被它密封的轴径约大 2%,上述现象就可以 避免。密封圈在沟槽中安装后,导致密封圈受到径向压缩,O 型圈圈

在沟漕中形成微量波纹状,从而改善了润滑条件。

9 、安装压缩力

安装时,压缩力跟初始压缩的程度和材料硬度有关,图示为每厘 米密封周长上的单位压缩力和截面直径间的关 系,用以估算安装 O

型圈时所需的总力大小。

由于生产厂家所处的地域不同,服务的行业不同,其生产密封件

所执行的标准也有所差异,我公司现在执行的 O 型圈主要标准如下:

1.中国国家标准 GB1235-1976(虽已废止,但一些老工厂和一些

早期设备的维修仍延续使用相关型号的产品)

2.中国国家标准 GB/T3452.1-1992(现在国内使用最为广泛的 O

型圈执行标准,现在的 2000 版和 2005 版基本与其无差别)

3.美国企业执行标准 AS568

4. 日本企业执行标准 JIS2401

d1 : 内径 d2 : 线径